Šajā piektdienā portāls db.lv saviem lasītājiem piedāvā ieskatīties Jelgavas uzņēmuma Cross Timber Systems ražotnē, kur top krustām līmēti masīvkoka paneļi.

Tie ir industriāli ražoti vairāku slāņu masīvkoka paneļi, kas sastāv no ražošanas procesā plaknē salīmētiem perpendikulāri novietotiem dēļiem.

Ideja sākt ražot paneļus radās 2011.gadā, kad Andris Dlohi, viņa tēvs Roberts Dlohi un Zemgales tehnoloģiskā centra īpašnieks Māris Avotiņš, kas nodarbojas ar karkasa ēku ražošanu apsprieduši jaunu produktu idejas, stāsta Cross Timber Systems valdes loceklis A. Dlohi. 2013.gada otrajā pusē Cross Timber Systems dalībniekiem kā stratēģiskais investors pievienojās Guntis Rāvis.

M. Avotiņš izstādēs Vācijā secinājis, ka masīvkoks būvniecībā sāk kļūt arvien populārāks, tirgū parādās aizvien vairāk apstrādes iekārtas un par šo būvniecības sistēmu interesējas arvien vairāk cilvēku.

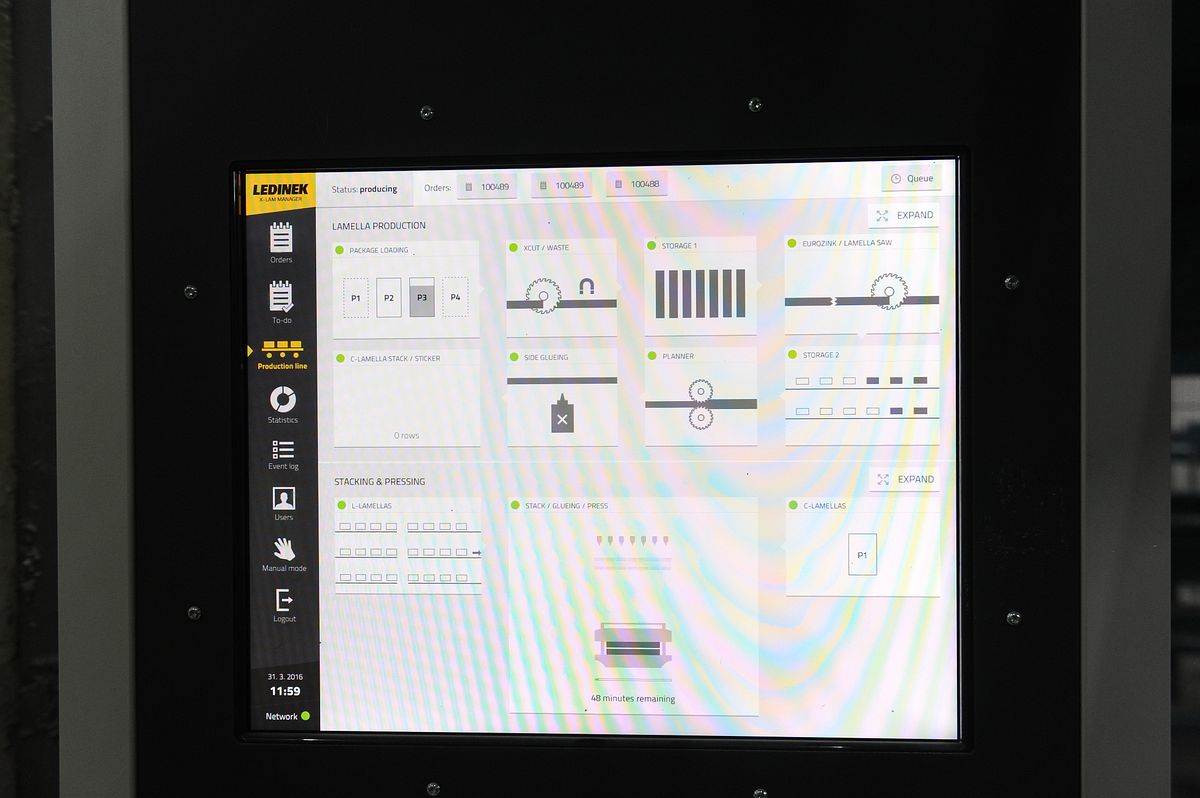

«Tad nolēmām izvērtēt šo jomu, un 2012.gada sākumā izlēmām, ka jāsāk nodarboties ar masīvkoka paneļu ražošanu. Izveidojām uzņēmumu, ar kuru pieteicāmies LIAA Augstas pievienotas vērtības programmas finansējumam, mūsu projekts tika apstiprināts, un sākām projekta realizāciju,» stāsta kompānijas valdes loceklis. Paralēli viņi vairāk kā gadu nodarbojās ar pieejamo iekārtu izpēti. «Citas rūpnīcas Eiropā nereti kombinēja iekārtas no vairākiem ražotājiem, taču mēs gribējām atbildību no viena ražotāja un piegādātāja. Veicot iepirkumu, vienojāmies ar slovēņu-austriešu uzņēmumu Ledinek, ka viņi piegādās pilnu tehnoloģisko līniju. Iekārtas izvēlējāmies pēc ideoloģijas, ka tām jābūt robustām un masīvākām nekā produkts, ko apstrādā, lai ražošanas procesā iesprūstot nekas nesalauž iekārtu,» skaidro A. Dlohi.

Kamēr ārzemju uzņēmums iekārtas ražoja, Cross Timber Systems dibinātāji meklēja iespējamās ražotnes atrašanās vietas, jo nevēlējās būvēt no jauna, bet gan nomāt. «Sapratām, industriālo ēku piedāvājumā ir ļoti maz tādu, kam ir lieli laidumi – 24 m, kas nepieciešami mūsu lielgabarīta produktam -14 metrus garus paneļiem. Tāpat sapratām, ka Rīgā cena būs pārāk augsta, un tās telpas, kas ir ap Rīgu, mums neder dēļ nepieciešamajiem klimatiskajiem parametriem: mums telpā jābūt temperatūrai vismaz 18 grādiem, bet telpu iznomātāji lielākoties tās paredzējuši noliktavām. Rezultātā atradām telpas Jelgavas biznesa parkā, un arī te telpas tika pārveidotas, piemērojot konkrētajai ražotnei,» piebilst uzņēmuma pārstāvis.

Kopumā iekārtās, būvniecībā un apgrozāmajos līdzekļos ieguldīti 10 miljoni eiro, un investēti tika pašu, bankas līdzekļi un neliela daļa no kopējā – 19% LIAA finansējums.

2014.gada rudenī tika noslēgta būvniecības 1.kārta un sākta iekārtu montāža, un 2015.gada aprīlī uzņēmums sāka testa ražošanu. Pirmais projekts bija četru stāvu ēka Nīderlandē.

Ražojot, esam paralēli veikuši darbu pie sertifikācijas, kas aizņēma septiņus mēnešus. Eiropā šim materiālam nav vienota standarta, kas nosaka, kādam jābūt produktam, tādēļ katrs ražotājs produktu testēšanu un sertificēšanu organizē pats, skaidro A. Dlohi.

Runājot par pieprasījumu, A. Dlohi novērojis - cik ir klientu, tik vēlmju. Viņš stāsta, ka reiz atnācis kāds klients, kurš prasījis, lai koks būtu gluds, tam nebūtu lielu zaru vietas. Pēc divām dienām, tiekoties ar citu klientu, uzņēmuma pārstāvji, vadoties no šīs pieredzes, jau uzreiz solījuši, ka koks būs gluds, tam nebūs plaisu, lielu zaru vietu, taču tas klients teicis, ka viņam tieši vajag tā, lai redzams, ka materiāls ir koka. Tas raksturo situāciju tirgū, ka vēlmes ir ļoti dažādas.

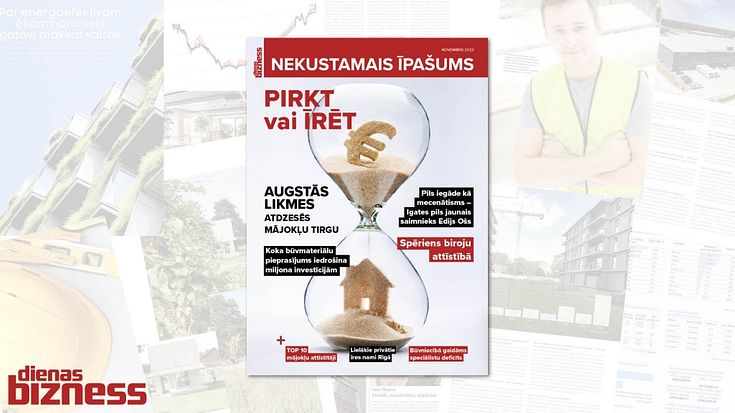

Lielākais klientu īpatsvars patlaban ir no Skandināvijas. Ja Latvijā nevar izjust būtisku šī materiāla pieprasījuma palielināšanos, tad Eiropā pērn saražoti paneļi ēkām ap viens miljons grīdas kvadrātmetru. Tas nav ārkārtīgi daudz salīdzinājumā ar kopējo celtniecības apjomu Eiropā, tomēr pietiekami, lai visi Eiropas ražotāji būtu noslogoti, viņš piebilst. Skandināvijā parādās aizvien vairāk ēkas, kas tiek celtas no šī materiāla un kurām ir 4, 5 vai 6 stāvi.

Interese par materiālu ir no visas pasaules, taču daļā valstu šis ir maz pielietots, un tajās ir arhitektūras entuziasti, kuri mēģina to izmantot mazo ēku celtniecībai, savukārt citi - sarēķināt, vai lielajām ēkām būvniecības process izmaksās lētāk. Materiāls konkurē ar citiem būvmateriāliem ar celtniecības procesa ātrumu; būvniecība ar šiem paneļiem notiek par 25-30% ātrāk nekā ar citiem būvmateriāliem, savukārt materiāla cenu pie rūpnīcas vārtiem var salīdzināt ar dzelzsbetona izmaksām. Prognozēju, ka nākotnē pieprasījums pēc šī materiāla pieaugs, tādēļ tirgū potenciāls ir, taču nepieciešami speciālisti – būvnieki, arhitekti, kas māk strādāt ar šo materiālu, tad kopējās būves izmaksas var arī nedaudz samazināties, uzsver A. Dlohi.

Galerijā augstāk iespējams aplūkot, kā top krustām līmēti masīvkoka paneļi!

#2/30

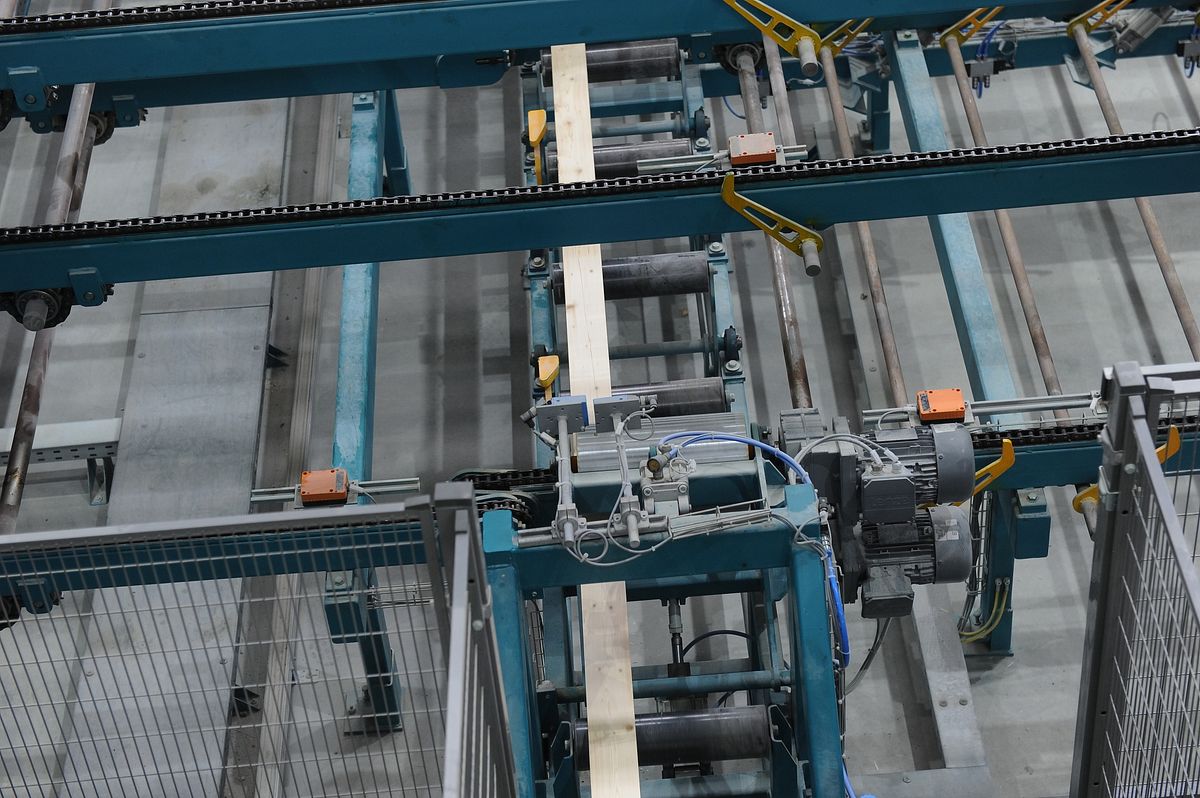

Aptuveni 3000 kvadrātmetru aizņem iekārtas, savukārt pārējo – ienākošā un izejošā noliktava, stāsta A. Dlohi.

#3/30

Uzņēmums iepērk pēc stiprības škirotus dēļus. Piegādātāji lielākoties ir no Latvijas, piemēram, Stora Enso, Pata AB, Vika Wood un citi. Savukārt paneļus kompānija pārdod, vērtējot pēc virsmas kvalitātes. Tādēļ, ja nopērk augstākās šķiras dēļus, kas ir stipri, tiem vēl ir jāizzāģē pievilcīgākā daļa. Tas jādara ar aptuveni pusi no dēļiem, jo otra puse būs neredzamajā mājas daļā.

#4/30

Uzņēmums ražošanā izmanto tikai egles koksni. «Esam mēģinājuši ražot arī no citiem kokiem, taču tie nav atbilstoši mūsu produktam. Priedei zaru struktūra ir savādāka – tai ir tukšā zona un tadzari mieturī. Zaru vieta neiztur stiprības vai vizuālās kvalitātes prasības, tādēļ nav vērts pirkt dēli, kas pēc tam ir jāoptimizē,» viņš piebilst

#5/30

Dēļus šķiro atkarībā pēc kvalitātes, biezuma un celtniecības stiprības. Ir trīs dēļu biezumi, ar ko strādā uzņēmums.

#6/30

Visus dēļus kalibrē, jo tiem jābūt perfektam izmēram, lai tie cieši sagultu kopā. Liels ir arī dēļu skaits panelī: tā, piemēram, 100 mm panelī, kas sastāv no 5 slāņiem 20 mm biezu dēļu, to tekošais kopgarums pārsniedz 2 kilometrus, skaidro A. Dlohi.

#8/30

Šajā vietā speciālists šķiro materiālus pēc vizuālajām īpašībām, nevis tikai stiprības.

#9/30

Šajā vietā speciālists šķiro materiālus pēc vizuālajām īpašībām, netikai stiprības. Darbinieks izvērtē, vai dēlī ir mizas ieaugums, zaru vietas, sveķu kabatas vai kas cits. Nederīgās vietas dēļī apzīmē ar luminiscējošo krītiņu, un tad tos pārvieto uz iekārtu, kas atpazīst iezīmēto vietu un izzāģē šo daļu.

#11/30

Nākamajā iekārtā tos saaudzē bezgalīgi garā dēlī un ar programmas palīdzību iekārta sagriež tos nepieciešamajā garumā.

#12/30

Kad dēļi saaudzēti garumā, tos virza uz ēveli. No dēļiem tiek noēvelēti 3 mm no apakšas, un 2 mm no augšas.

#13/30

Dēļus sagriež īsākos gabalos. Katrā panelī ir gareniskie un šķērseniskie slāņi. Tos sadala pa līnijas zariem un tad padod uz salikšanu, kur līmē kopā, liekot vienu virs otra.

#18/30

Platforma iebrauc presē un paneli saspiež kopā visos trīs visrzienos. Presē tas atrodas 50 minūtes.

#19/30

Kad platforma ar paneli izbrauc ārā no preses, to ar krānu pārceļ uz nākamo apstrādes posteni.

#22/30

Tad paneļi tiek slīpēti. Slīpēšana notiek visa paneļa platumā. Kad panelis ir noslīpēts, to pārvieto uz CNC darba vietu.

#24/30

CNC iekārtā ir zāģis, frēzes, kas izveido precīzos paneļu izmērus un nepieciešamos izgriezumus.

#25/30

Atgriezumus uzņēmums atdod klientam, dažreiz par saprātīgu cenu pārdodam galdniekiem vai pārdodam dedzināšanai. Tā kā materiālā ir 99,5% koks un 0,5% poliuretāna līme, tie nekaitē dedzināšanas katliem, un arī nerada piesārņojumu.

#27/30

Skaidas un ražošanas putekļi tiek nosūkti, un tas nonāk īpašos konteineros ražotnes ārpusē. Tos tālāk pārdod šķeldas ražotājiem.