#Rūpnīcā iespiedplates tiek ražotas dažādos veidos, kas aplūkoti galerijā.

Šajā piektdienā biznesa portāls db.lv viesojas pasaules vadošā uzņēmuma enerģijas vadības un automatizācijas jomā, starptautiskā koncerna «Schneider Electric» grupas uzņēmumā Latvijā - SIA «Lexel Fabrika», kas pašlaik maina nosaukumu uz SIA «Schneider Electric Riga Plant». Db.lv vēroja iespiedplašu ražošanas procesu.

Rūpnīcā iespiedplates tiek ražotas dažādos veidos, kas aplūkoti galerijā.

«Schneider Electric Riga Plant» Elektronikas ceha vadītājs Pēteris Zavadskis stāsta, ka iespiedplašu ražošanas līnijas ir vienas no tehnoloģiski sarežģītākajām iekārtām uzņēmumā. Rīgas fabrika pašlaik vairāk koncentrējas tieši uz iespiedplašu ražošanas paplašināšanu.

«Schneider Electric» stratēģija ir ražošanu virzīt tuvāk gala lietotājiem, tāpēc arī pieņemts lēmums Latvijā bāzētajā fabrikā koncentrēties uz iespiedplašu ražošanu, ko piegādāt tālāk citām «Schneider Electric» rūpnīcām Eiropā. Mērķis ir konsolidēt iespiedplašu ražošanu reģionā. Tā ir sava veida priekšrocība, jo grupas uzņēmumi informē par saviem ražošanas plāniem un apjomiem, tādējādi «Schneider Electric Riga Plant» var plānot nepieciešamās ražošanas jaudas un apjomus, pielāgojot resursus darbam 24/7 režīmā.

Lai saglabātu konkurētspēju, galvenajiem rūpnīcas rādītājiem seko līdzi un tiek veiktas preventīvās darbības, izmantojot «Schneider Performance System», kas balstās uz «Lean» ražošanas instrumentiem un metodēm. Tādējādi rūpnīcas rezultāti uzlabojas.

Plašāk par uzņēmuma darbību lasāmas piektdienas laikrakstā «Dienas Bizness», savukārt ražotnē iespējams ielūkoties galerijā augstāk!

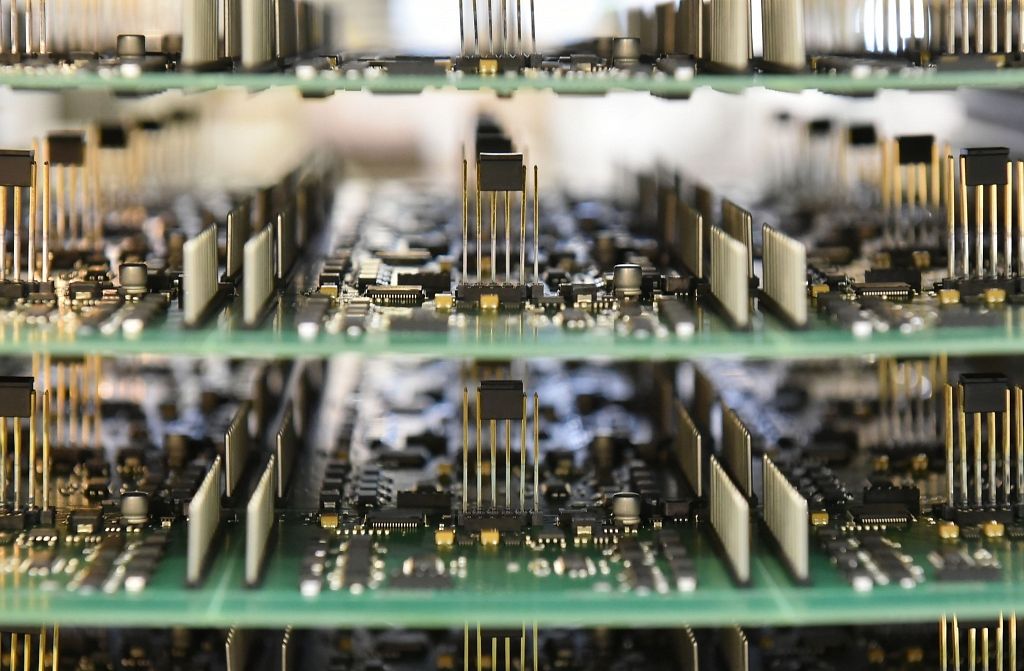

#1/43

Tālāk raksta galerijā skatāms, kā top iespiedplates, kas tiek ražotas Schneider Electric grupā ietilpstošā elektromateriālu ražošanas uzņēmuma SIA Schneider Electric Riga Plant ražotnē Rīgā.

#2/43

Schneider Electric rūpnīca Latvijā (iepriekš SIA Lexel Fabrika) ir dibināta 1993. gadā. Pašreizējā atrašanās vietā Krustpils ielā, Rīgā, ražotne ir divus gadus.

#3/43

Ieejot ražotnē, darbiniekiem un viesiem jāveic elektriskā sazemējuma pārbaude, lai samazinātu statiskā lādiņa risku produktiem.

#4/43

Pārvietošanās rūpnīcā organizēta divās joslās – viena no tām paredzēta gājējiem, otra – tehniskajiem transportlīdzekļiem. Jāatzīmē, ka otrajiem vienmēr ir «galvenais ceļš» jeb priekšroka.

#5/43

Lielākā daļa elektronikas komponentes glabājas cehā, jo tur ir elektrostatiski drošā grīda, kas bija viena no lielākajām investīcijām rūpnīcas izveidē. Cehā elektronikas komponentes var uzglabāt droši, bez riska, ka tās tiks bojātas. Nepareizi uzglabājot elektronikas komponentes, var samazināties to dzīves ilgums jeb kalpošanas laiks.

#6/43

Ražošanas process Schneider Electric Riga Plant tiek organizēts vairākās maiņās. Ražotne strādā 24 stundas diennaktī – ir līnijas, kuras darbojas 24 stundas piecas dienas nedēļā, un ir tādas, kuras 24 stundas visas septiņas dienas nedēļā.

#7/43

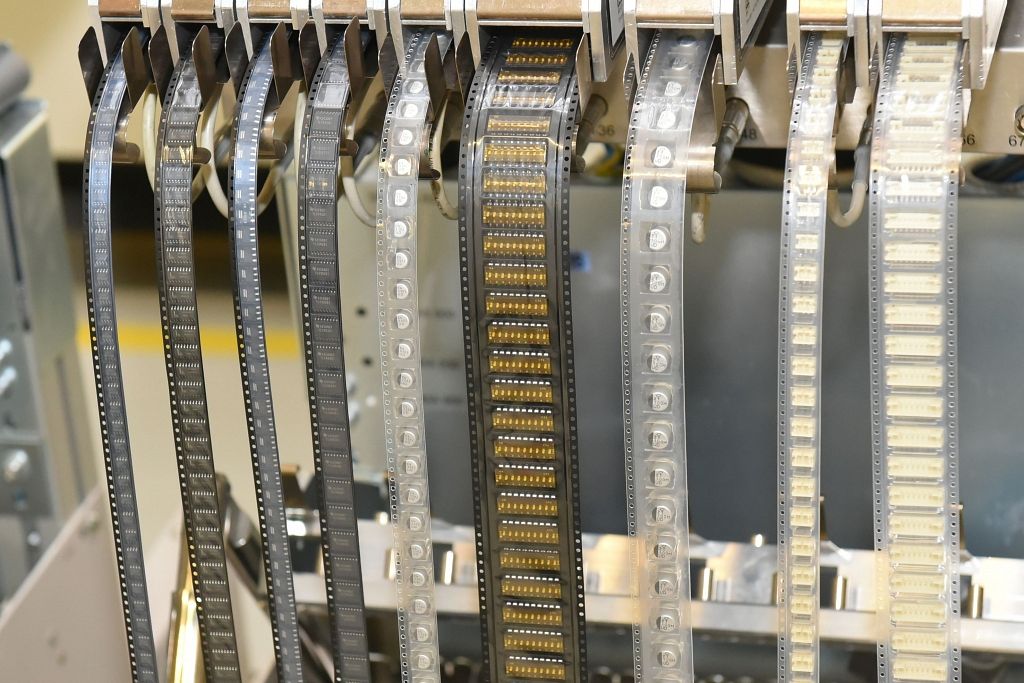

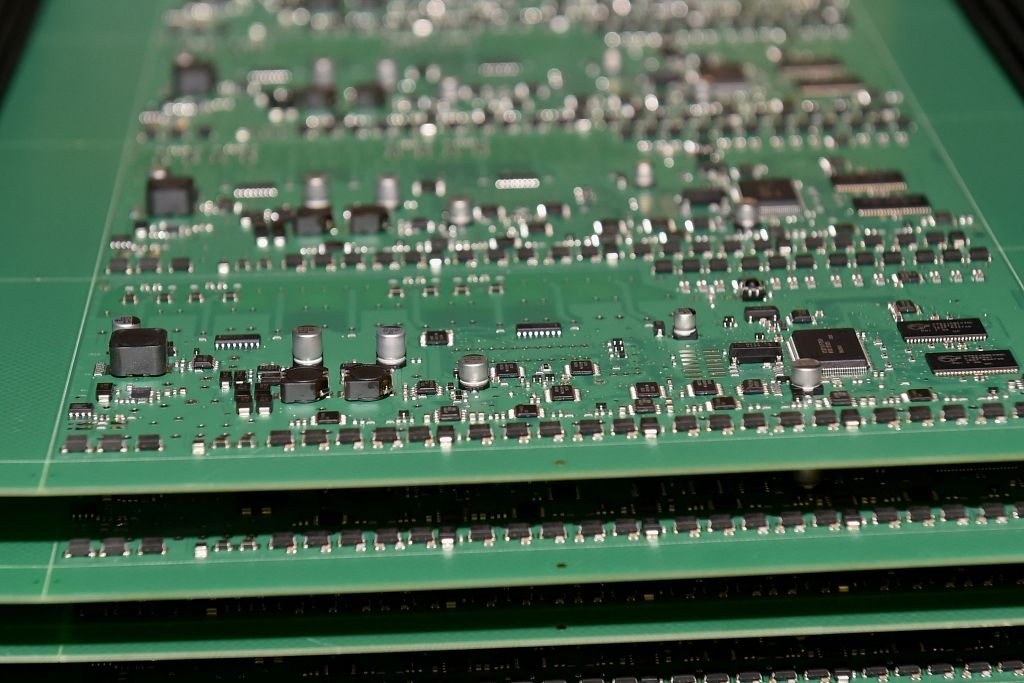

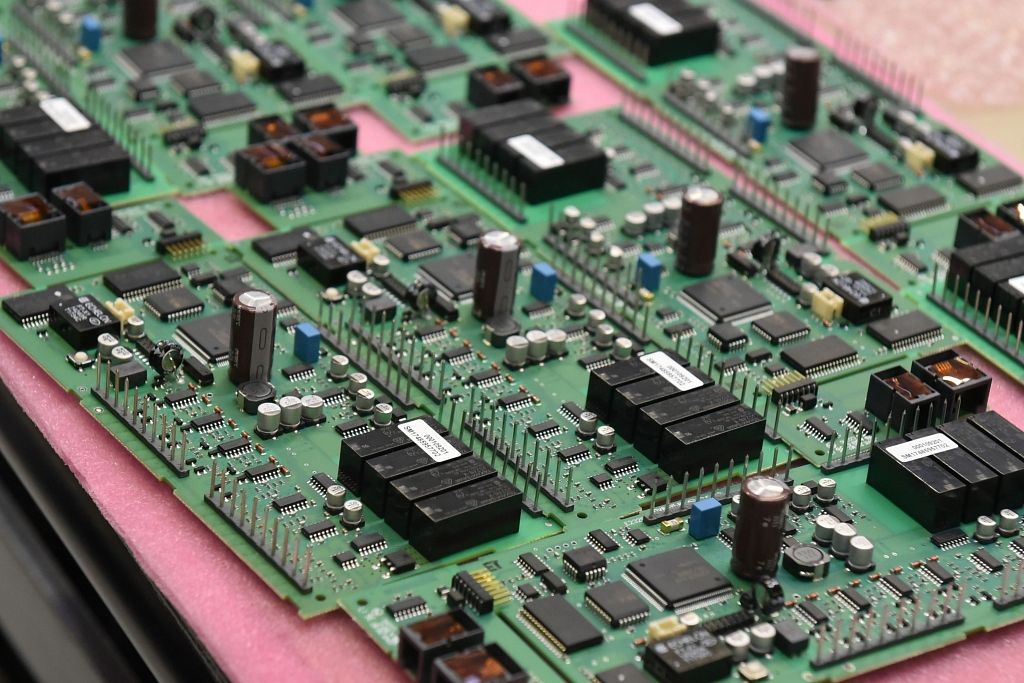

Schneider Electric Riga Plant rūpnīcā iespiedplates tiek ražotas divos veidos - ir virsmas montāžas process jeb SMT un “trough-hole technology” jeb THT process. SMT procesa laikā komponentes tiek uzlikti uz plates, kas noklāta ar pastu, un tad ievietota krāsnī. THT procesā platēm ir caurumiņi, savukārt komponentēm - «kājiņas», kuras tiek ieliktas platē un pielodētas ar lodāmo vai piekausētas ar alvu. Pirmo aplūkosim SMT tehnoloģiju. Šādi – ruļļos uz lentām, ir izvietoti virsmas montāžas komponenti.

#8/43

Uz ražošanas līnijas var tikt izvietotas pat 100-150 dažādas komponentes. Iekārta, pēc attiecīgi definētas programmas, tos izvieto uz zaļās plates.

#12/43

Ražošanas līnija sastāv no vairākām iekārtām, no kurām attēlā redzamā izvieto komponentes un plates, mašīna izvieto komponentes ar ātrumu, sākot no 15 000 komponentes stundā līdz 60 000 komponentes stundā.

#13/43

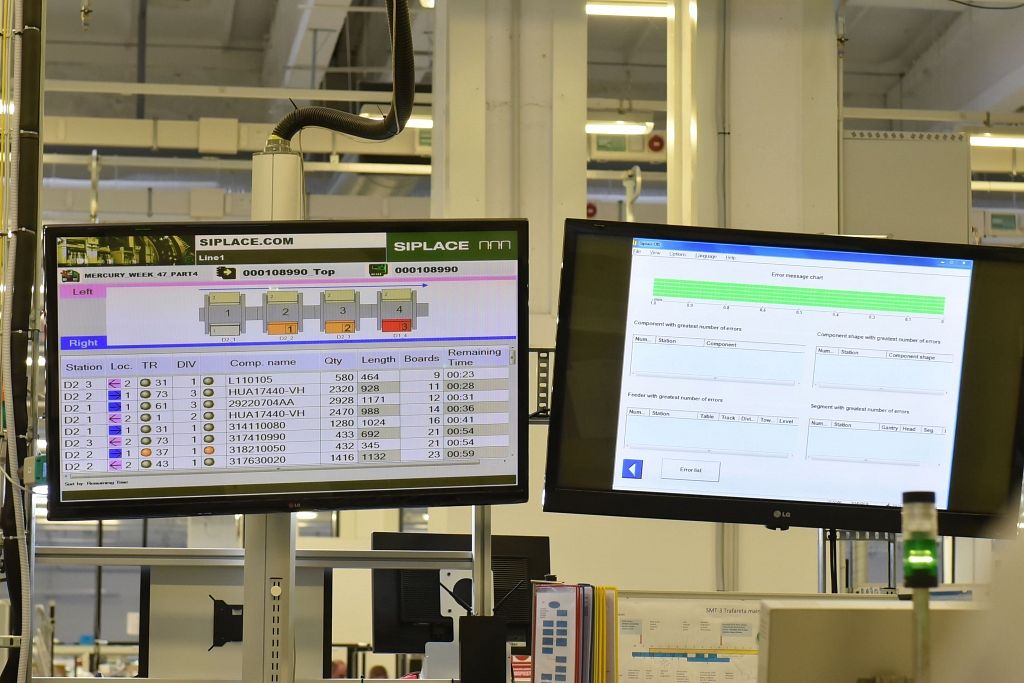

Kad komponenšu rullis tuvojas beigām, mašīna jau laicīgi, pāris minūtes iepriekš, par to signalizē operatoram, lai nerastos liekas dīkstāves. Uz ekrāna redzams, cik ilgam laikam katra komponente vēl ir nodrošināta. Tas ir viens no veidiem, kā samazināt dīkstāves - nevis gaidīt, kad mašīna apstājas, bet ražošanas laikā pārbaudīt un papildināt.

#14/43

Sagatavošanās darbs ir veikts. Darbiniekam atliek pieskatīt līniju un kļūdu gadījumā reaģēt.

#15/43

Kad komponenšu rullis tuvojas beigām, mašīna jau laicīgi, pāris minūtes iepriekš, par to signalizē operatoram, lai nerastos liekas dīkstāves. Uz ekrāna redzams, cik ilgam laikam katra komponente vēl ir nodrošināta. Tas ir viens no veidiem, kā samazināt dīkstāves - nevis gaidīt, kad mašīna apstājas, bet ražošanas laikā pārbaudīt un papildināt.

#16/43

Katrai līnijai ir savi iestatījumi. Tādējādi - ja viena un tā pati kļūda atkārtojas, piemēram, divās no kopumā piecām platēm, līnija darbu pārtrauc un signalizē ar sarkano gaisumu. Operators pienāk un pārbauda, kāpēc tā ir noticis – vai kļūda ir ražošanas procesā, vai uzlikta nepareiza komponente utml.

#17/43

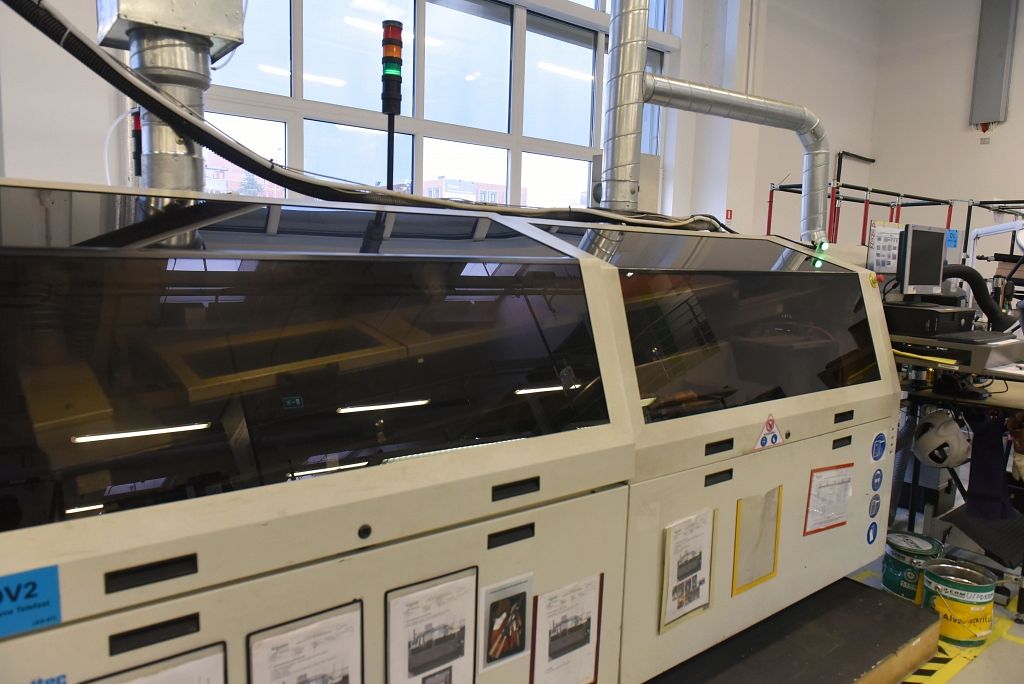

Seko ievietošana krāsnī, no kuras jau iznāk gatavs produkts.

#19/43

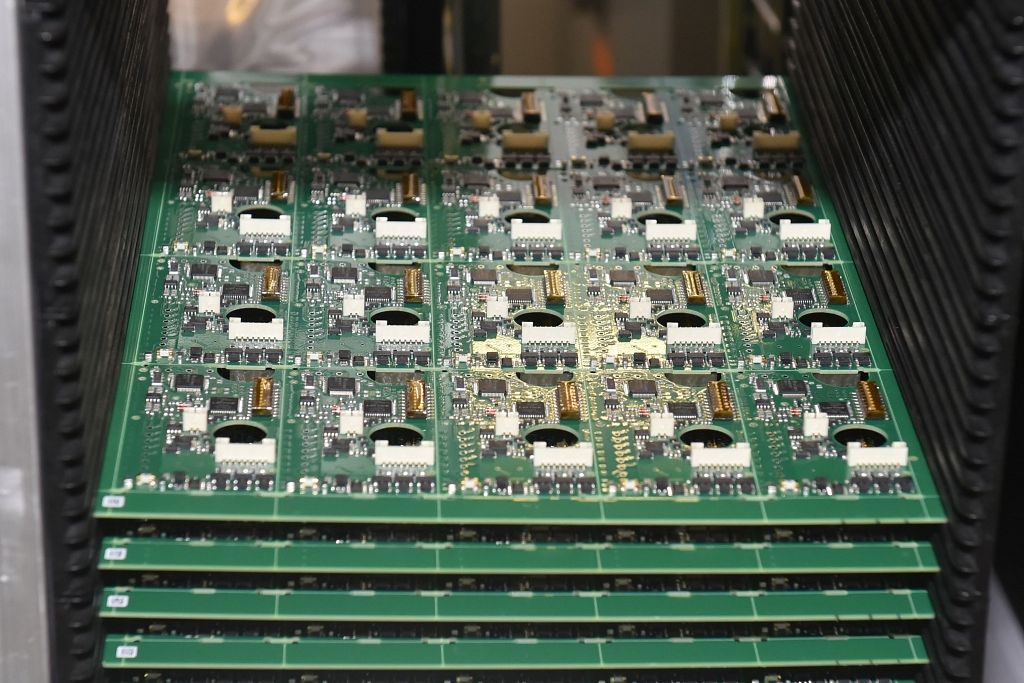

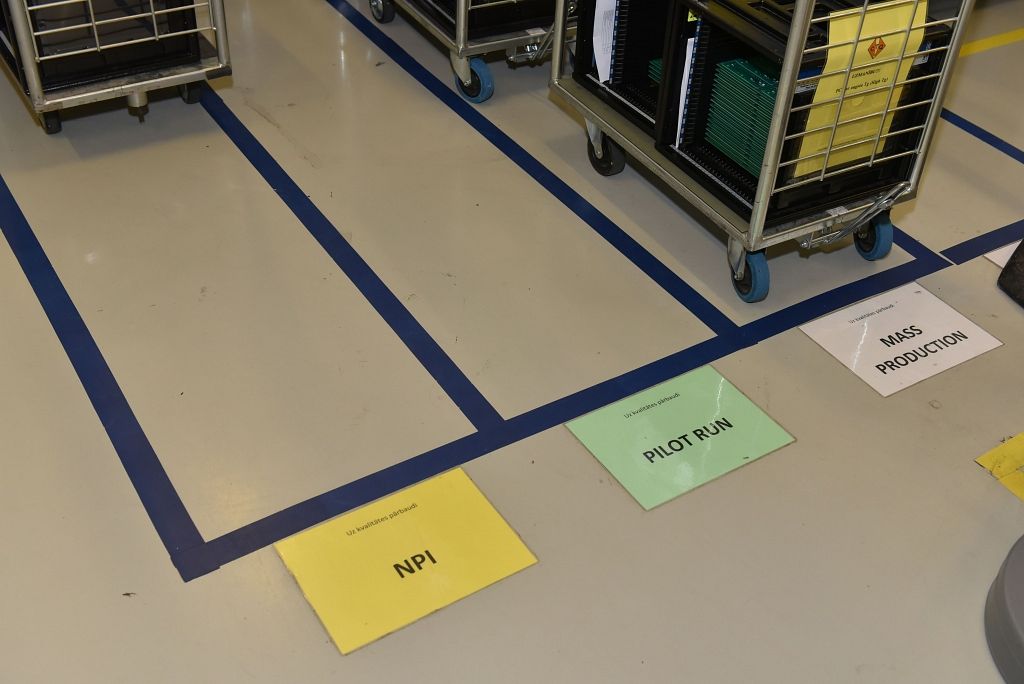

Tālāk Schneider Electric Riga Plant produkti sadalās pēc to ražošanas mērķa - masveida ražošanai, pilotprojektam vai jaunu produktu ieviešanai. Pēdējiem ir jāveic 100% kvalitātes pārbaude.

#20/43

Katrai līnijai ir mašīna, kura salīdzina, kā konkrētā plate izskatās salīdzinājumā ar etalonu. Ja tiek konstatētas kļūdas, tad operatoram ir jāreaģē un jānovērš šī kļūda uz līnijas.

#21/43

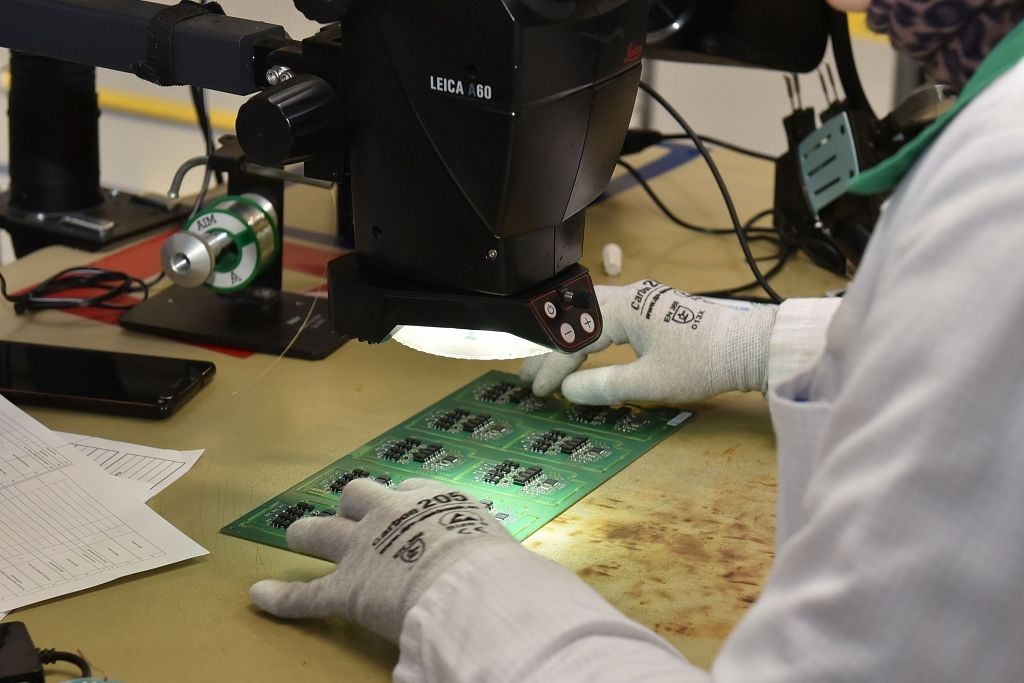

Jauniem produktiem kvalitātes pārbaude tiek veikta 100%, savukārt masveida ražošanā - izlases veidā. “Schneider Electric Riga Plant” uzsver, ka kvalitāte tam ir otrs svarīgākais kritērijs aiz drošības. «Nav jēga steigties un kaut ko ātri saražot, ja beigās tas izrādās brāķis,» pārliecināts ir Elektronikas ceha vadītājs Pēteris Zavadskis.

#22/43

Virsmas montāžas procesu pašlaik veic trīs līnijas. Šā gada sākumā ražotne saņems ceturto, tādējādi paplašinot iespiedplašu ražošanu. Līdz ar šo arī virsmas montāžas process beidzas.

#23/43

Gadījumā, ja darba procesā beidzies kāds palīginstruments, to ērti saņemt šādā iekārtā, ko esam pieraduši redzēt kā saldumu aparātu, kur sabiedriskās vietās ātri un ērti tikt pie kārotā našķa vai dzēriena.

#25/43

THT ražošanas process. Šī ražošanas procesa komponentes ir ar «kājiņām», kuras operators ieliek caurumiņos. Tad zaļā platīte ar visām komponentēm tiek likta krāsnī, kur no apakšas pieskaras šķidrs alvas vilnis, pielodējot šīs kājiņas.

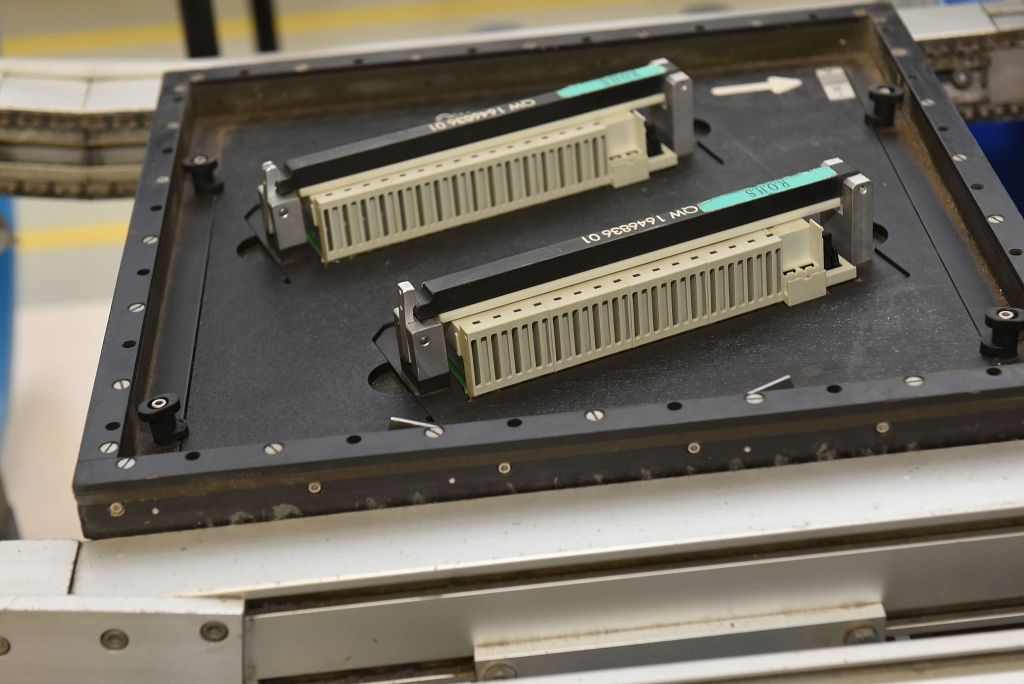

#26/43

Elektronikas ceha vadītājs Pēteris Zavadskis ar komponentēm.

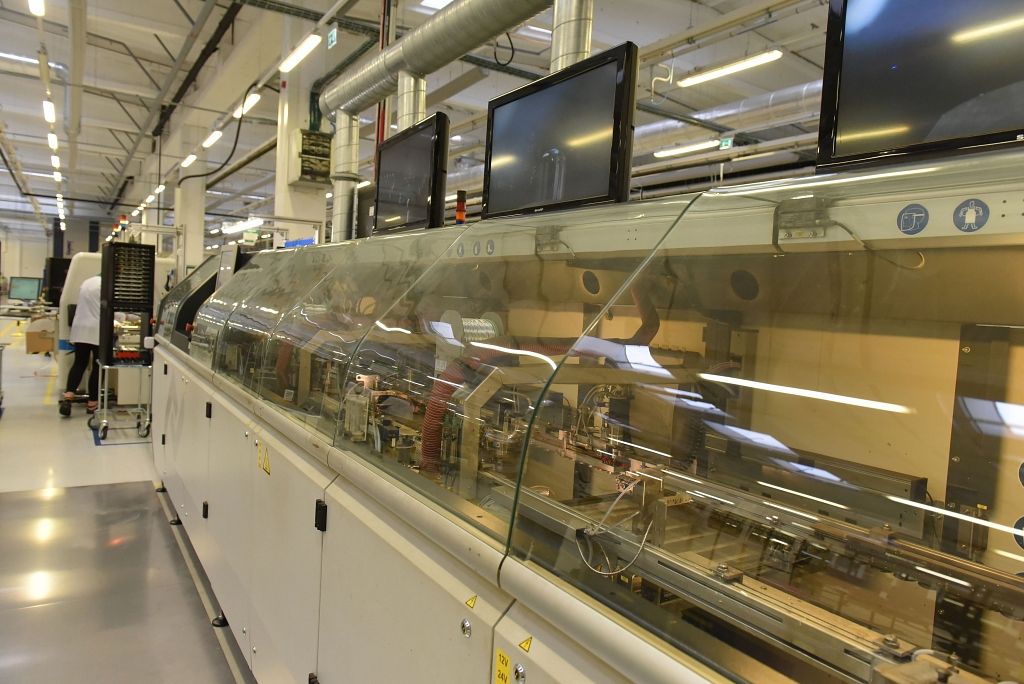

#27/43

Līnija, kura ietilpst THT procesā. Tajā ievietotajai platei komponentes pielodējas ar šķidrās alvas vilni.

#29/43

Tiek veikta kvalitātes pārbaude – vai viss ir labi pielodējies, vai viss ir kārtībā un nekā neiztrūkst. Katrs ražošanas process tiek pārbaudīts. «Mēs gribam būt 100% droši, ka klientam neaizsūtīsim nekvalitatīvu produktu,» atzīmē P. Zavadskis.

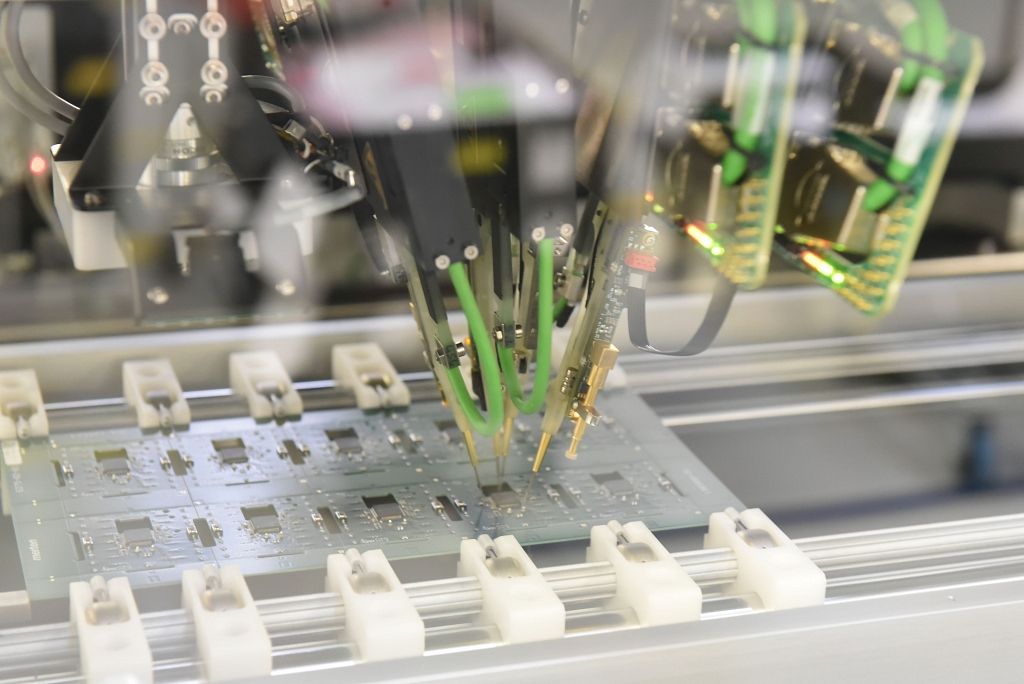

#30/43

Selektīvā lodēšana - ierīce pēc programmas pielodē atsevišķas kājiņas.

#31/43

Pēc THT procesa seko testēšanas process, kad tiek pārbaudīts, vai plate izpilda nepieciešamo funkciju.

#32/43

Katra no iekārtām prasa attiecīgu kompetences līmeni, iekārtu apkalpošanu. Tās visas ir ļoti dārgas, ir ieguldītas lielas investīcijas un jābūt arī speciālistam, kas prot ar tām rīkoties.

#33/43

Joprojām turpinās testa sektors, kurā tiek testētas plates ar citādiem testeriem – konkrētās komponentes ar adatiņām tiek laista strāva, lai pārbaudītu plates funkcionalitāti.

#34/43

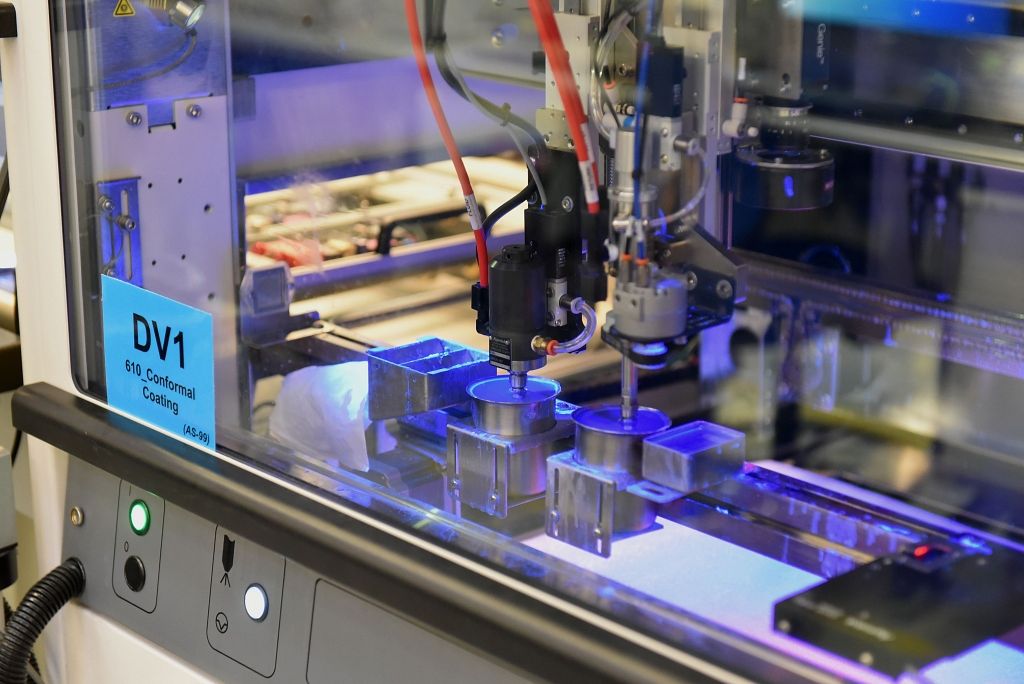

Viens no finiša procesiem ir plates pārklāšana ar laku. Šī ir līnija, kas selektīvi spēj nosmidzināt plati ar laku, kas savukārt nodrošina aizsardzību pret mitrumu, īssavienojumiem. Ir plates, kurām ir īpaši augstas kvalitātes prasības, piemēram, naftas ieguves industrijā, kur ir ļoti skarbi apstākļi un svarīgi, lai plates ir ļoti, ļoti drošas un izturīgas.

#40/43

Visi jaunie darbinieki iziet praktisku Lean ražošanas procesa apmācību, kas ļauj iegūt priekštatu par Lean ražošanu.

#41/43

Pašlaik ēkā, kurā uzņēmums atrodas divus gadus, ir gan ražotne, gan arī noliktava, kas kopumā aizņem 10 000 m2 platību. Starptautiskajam koncernam Schneider Electric Latvijā ir arī loģistikas un vairumtirdzniecības uzņēmums.

#42/43

Noliktavā tiek veikts komponenšu pieņemšanas process un kvalitātes pārbaude. Elektronikas ražošanā ļoti svarīgi ir saglabāt noteiktu gaisa mitrumu, tas nedrīkst būt zem 30%. Schneider Electric Riga Plant ražošanā gaisa mitrums tiek uzturēts 40-60% robežās, gaisa temperatūra – 20-25 C.