Cauruļu sistēmu ražotājs «Evopipes» ik gadu uzņēmuma attīstībā investē no miljona līdz pat trīs miljoniem eiro. Šogad plānots ieguldīt 1,5 miljonus eiro un palielināt ražošanas jaudu par 15% jeb līdz pat 25 000 tonnām gadā, biznesa portālam db.lv stāsta Jelgavā strādājošās SIA «Evopipes» valdes priekšsēdētājs Edgars Viļķins.

«Evopipes» dibināts 2005. gadā, un pirmie trīs gadi pagājuši projektējot, būvējot, izvēloties pareizās tehnoloģijas un iegādājoties iekārtas. 2008.gada nogalē tika uzsākta ražošana.

Pēdējos trīs uzņēmuma attīstības gados investētas būtiskas investīcijas, no miljona līdz pat trīs miljoniem eiro ik gadu. Pērn ražotnei tapusi jauna piebūve un iegādāta jauna ražošanas iekārta, kas spēj saražot caurules pat viena metra diametrā. Šo cauruļu tirdzniecības zīme ir GIGAPIPE, un projektā ieguldīti aptuveni trīs miljoni eiro.

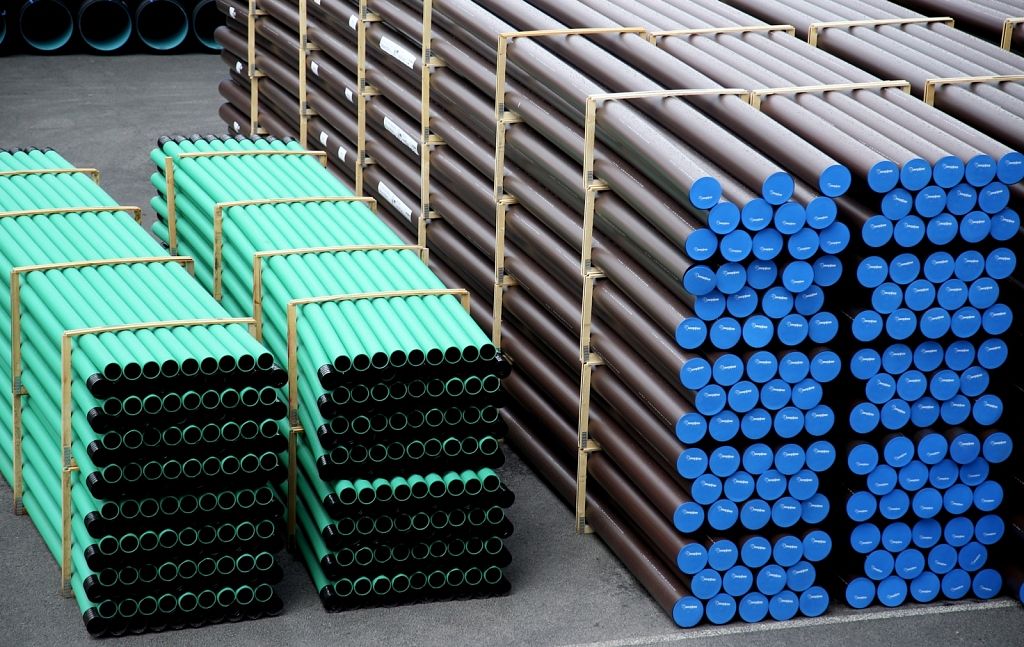

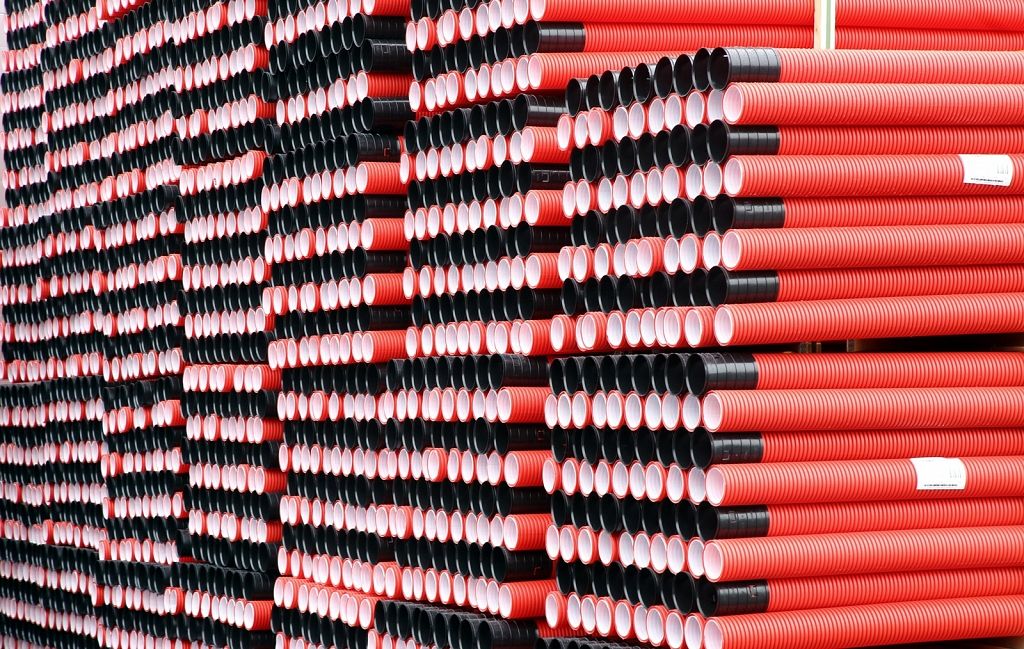

Uzņēmuma produkti iedalāmi divās lielās grupās – caurules, kuras paredzētas kabeļu aizsardzībai un šķidrumu pārvadīšanai. «Evopipes» ražo caurules gan elektroinstalācijām iekštelpām, gan ārējai infrastruktūrai, sākot no augstsprieguma kabeļiem līdz pat telekomunikāciju optiskās šķiedras kabeļu sistēmām.

Šogad pasūtīta jauna ražošanas līnija, kuru plānots uzstādīt oktobrī. Kopumā uzņēmumā būs deviņas ražošanas līnijas ar kopējo ražošanas jaudu līdz 25 000 tonnu gadā. Tādējādi «Evopipes» kļūs par cauruļu sistēmu lielāko ražošanas uzņēmumu Baltijā. Katra investīcija ir ilgtermiņa projekts, kura atmaksāšanās tiek plānota 3 – 5 gadu periodā, norāda uzņēmumā. «Evopipes» turpina attīstīties - iegādājies 3,2 hektārus lielu zemes gabalu blakus esošajai ražotnei un tuvākajos gados plāno būvēt jaunu ražošanas korpusu.

2018.gada martā uzņēmums ir ieguvis ISO 50001 energoefektivitātes pārvaldības sertifikātu un pastāvīgi uzlabo energoefektivitātes rādītājus, proti, veiktas 150 000 eiro lielas investīcijas jaunākās paaudzes modulārajās ražošanas dzesēšanas šķidruma dzesēšanas iekārtās, kuras ļaus uzņēmumam samazināt elektroenerģijas izdevumus iekārtu dzesēšanai par 160%, tādejādi paaugstinot uzņēmuma turpmāku konkurētspēju. «Tā ir jauna un pirmā tāda tipa dzesēšanas sistēma Baltijā. Tagad 20% no visa elektropatēriņa tiek patērēts dzesēšanai, un jaunā sistēma ir divas ar pusi reizes energoefektīvāka. Investētie 150 000 eiro atmaksāsies elektrības rēķinā gada laikā,» stāsta E.Viļķins. «Energoefektivitātes pasākumus uzlūkojam kā reālu iespēju samazināt izdevumus, nevis formāli veicam pasākumus, lai atskaitītos institūcijām,» viņš norāda.

Uzņēmums iekārtas visbiežāk iegādājas no pasaules vadošajiem nozares iekārtu ražotājiem. «Tās ne vienmēr ir lētākās pieejamās iekārtas, bet mēs rēķinām investīcijas ilgtermiņā. Tādas iekārtas ir precīzākas, energoefektīvākas, ražīgākas, ar kurām ir iespējams ražot augstākas kvalitātes produktus ar zemākām ražošanas izmaksām,» paskaidro uzņēmuma valdes priekšsēdētājs.

Plašāk lasāms 27.jūnija laikrakstā Dienas Bizness!

#11/60

Naftas produkti, no kuriem tiek ražotas caurules, tiek glabāti cisternās.

#12/60

Naftas produkti pa caurulēm tiek padoti uz dozatoriem, kas izvietoti pie katras ražošanas līnijas.Tur ir ieprogrammēts, kādas izejvielas un kādā daudzumā nepieciešamas.

#13/60

Izejvielas tiek izkausētas, un iekārta 200-220 grādus karsto masu dzen uz priekšu. Tālāk tā nonāk gofrētājā, izveidojas produkts, kas tālāk nonāk dzesēšanas vannā, kurā ir aptuveni 20 grādu temperatūra. Pēc tam to var pakot un vest ārā.

#15/60

Visi procesi ir pilnībā automatizēti, un cilvēki kontrolē ražošanas procesu, piemēram, ņem paraugus un pārmēra, vai produkts atbilst specifikācijai.

#16/60

Produktu izejmateriāli tiek iepirkti no lielajiem naftas pārstrādes uzņēmumiem. Piemēram, Holandē, Vācijā, Beļģijā, Lielbritānijā, Somijā, Zviedrijā.

#18/60

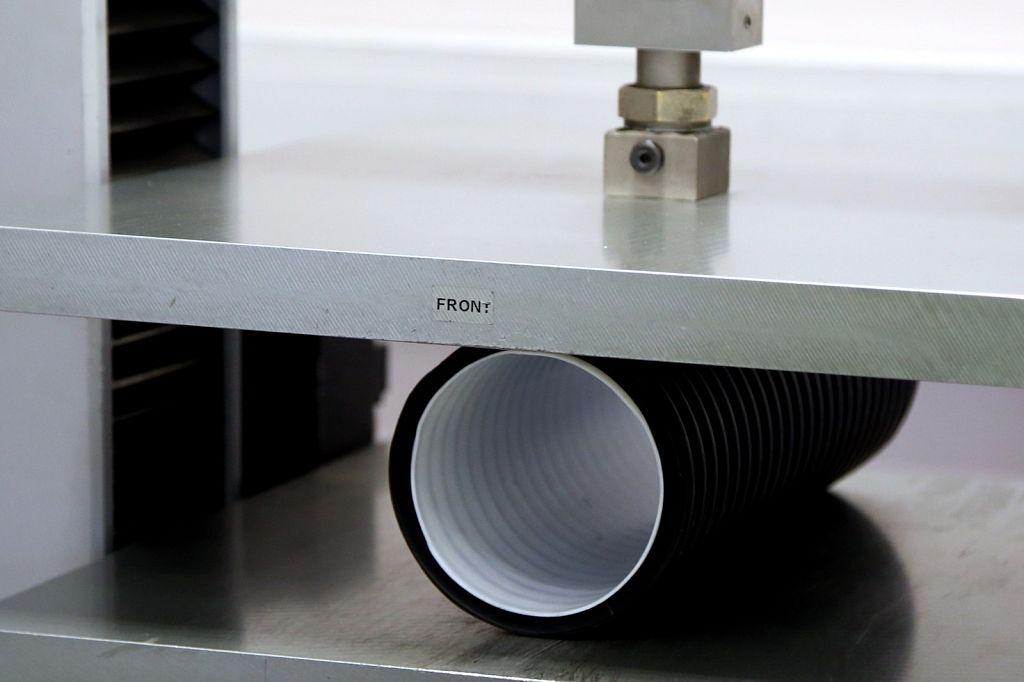

Ar šādu iekārtu tiek ražoti 600 milimetru kolektori. Iekārtas svars ir ap 90 tonnām, tāpēc grīda ir iebetonēta 120 centimetru dziļumā. Arī iekārtas izejmateriālu patēriņš ir ļoti liels - 1200 kilogrami izejmateriālu stundā.

#20/60

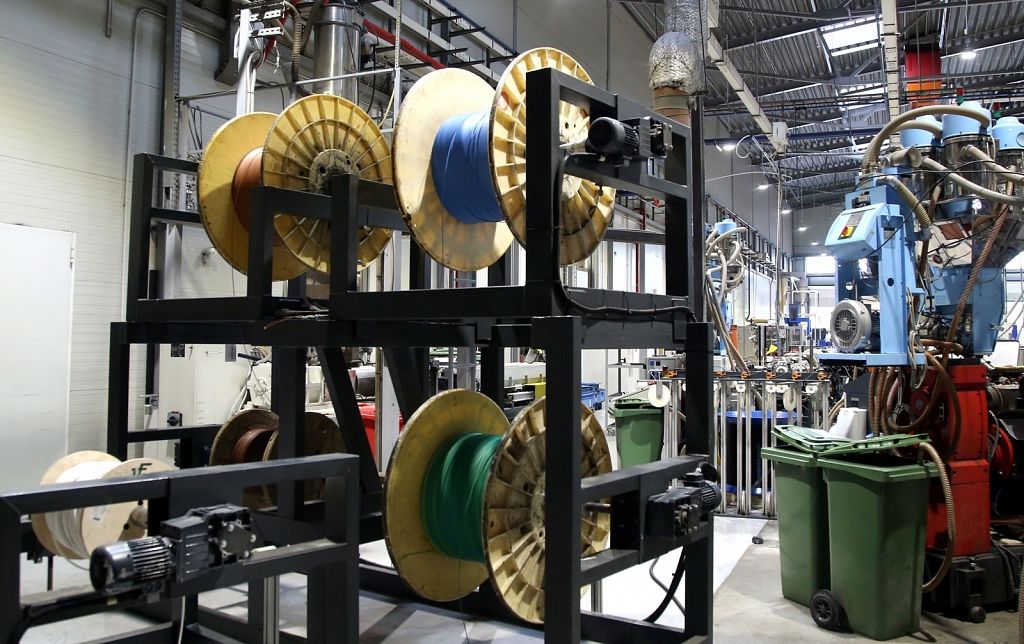

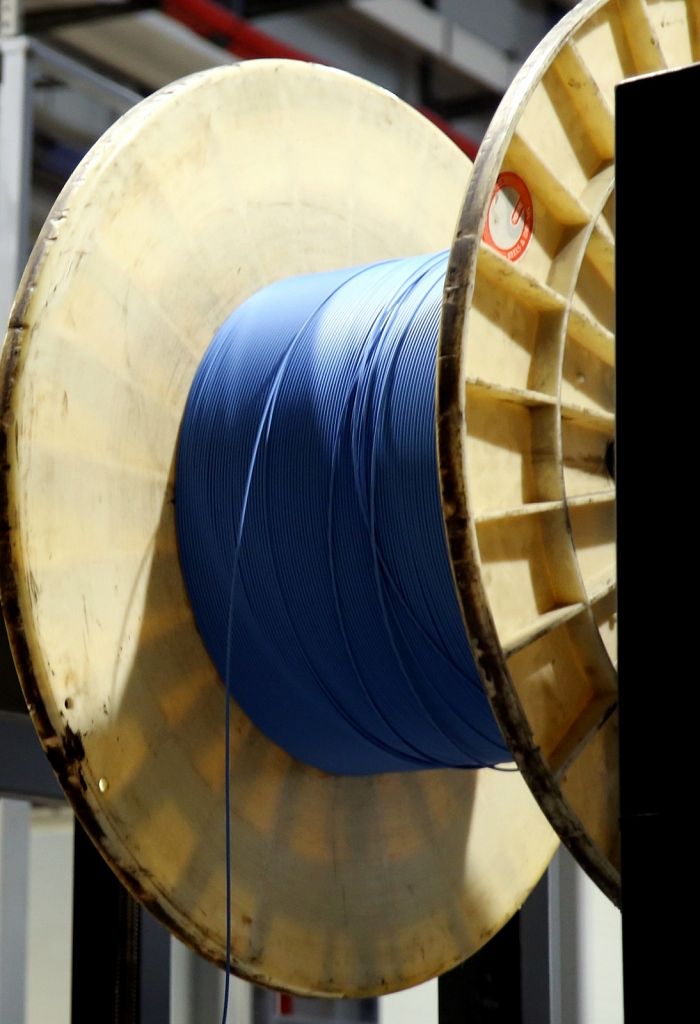

Šie vadi tiek ievilkti caurulē un klientam nav jātērē laiks objektā, tukšās caurulēs ievelkot kabeļus. Tā var ekonomēt uz darbaspēka izmaksām.

#24/60

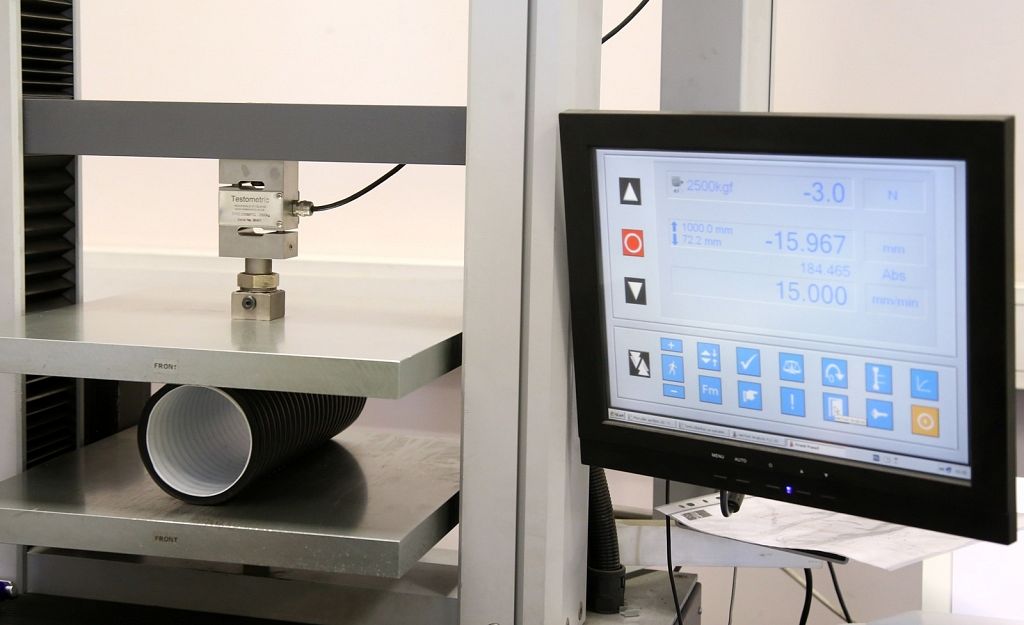

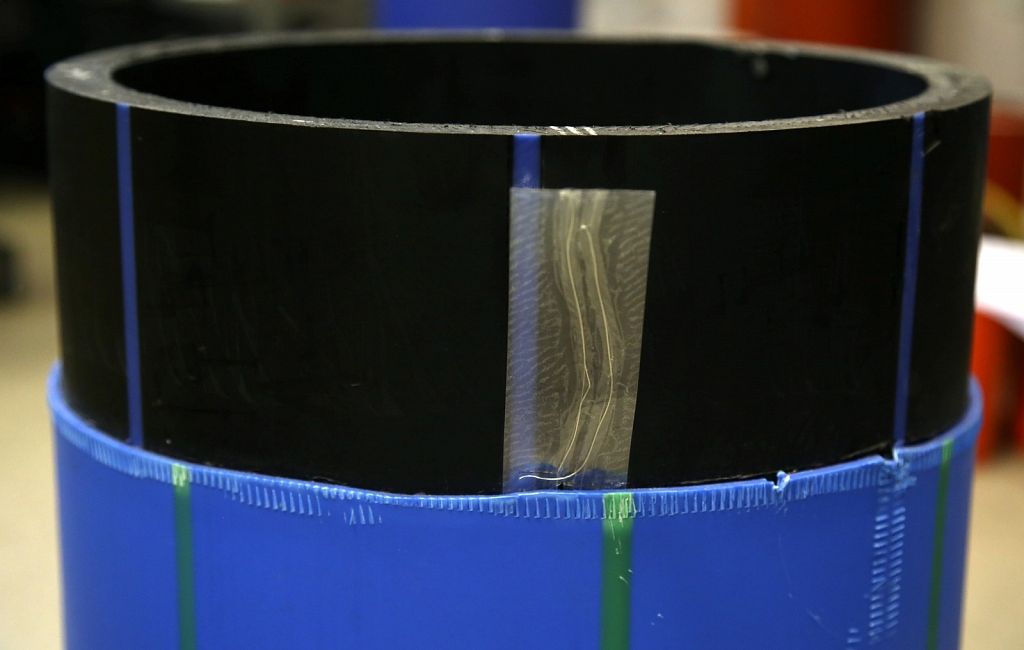

Uzņēmumā izveidotas divas laboratorijas, kurās tiek testēti produkti. Tiem pārbauda mehāniskos un hidrauliskos parametrus. Katra partija, kas tiek ražota, tiek dokumentēta un notestēta.

#26/60

Programmā tiek ievadīti visi nepieciešami parametri, piemēram, svars, partijas numurs, kāda ir telpas temperatūra, jo tā drīkst būt vien plus 23 grādi. Citādi iekārta uzrādīs nepareizu stiprību un caurule paliks mīkstāka.

#27/60

Gāzes caurulēs iebūvēts indikācijas vads, lai ar lokatoru to varētu atrast. Gāzes caurules biezums un izejmateriāli atšķiras. Nepieciešami specializēti materiāli, kas ir noturīgi pret izspiešanos, jo caurulēs iekšā būs spiediens.

#30/60

Neatbilstošā produkcija tiek sasmalcināta un to atkal izmanto ražošanā.

#31/60

Katras cauruļu partijas numuri tiek saglabāti sistēmā. Piemēram, ja klientiem ir pretenzijas, tad var pārbaudīt, no kā caurules ražotas.

#38/60

Minimālais cauruļu kalpošanas laiks ir 50 gadi. Plastmasa noārdās 500 līdz 1000 gadu laikā. Jāņem vērā, ka tās tiek iebūvētas zem ceļa, kur visu laiku ir dinamika, pastāvīga slodze uz produktu.